Çelişkili Bir Kombinasyon...

12:07:02

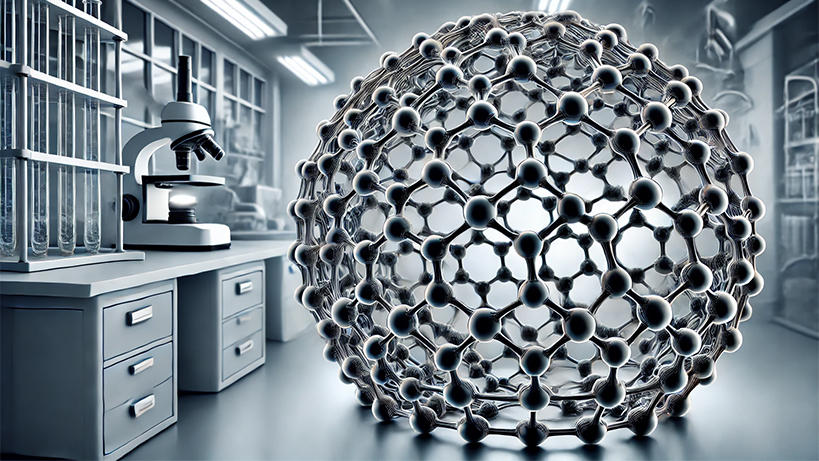

Çelik Kadar Güçlü, Köpük Kadar Hafif: Yüksek Performanslı, Nano Mimarili Malzemeler

Araştırmacılar, karbon çeliğinin gücüne ancak straforun hafifliğine sahip nano mimarili malzemeler tasarlamak için makine öğrenimini kullandılar. Yayımlanan yeni bir makalede, Profesör Tobin Filleter liderliğindeki bir ekip, olağanüstü güç, hafiflik ve özelleştirilebilirliğin çelişkili bir kombinasyonunu sunan özelliklere sahip nanomalzemeleri nasıl ürettiklerini anlatıyor. Bu yaklaşım, otomotivden havacılığa kadar çok çeşitli sektörlere fayda sağlayabilir.

Yeni makalenin ilk yazarı Peter Serles, “Nano mimarili malzemeler, üçgenlerden bir köprü yapmak gibi yüksek performanslı şekilleri nano ölçekli boyutlarda birleştirerek ‘küçük daha güçlüdür’ etkisinden yararlanır ve herhangi bir malzemenin en yüksek mukavemet-ağırlık ve sertlik-ağırlık oranlarından bazılarını elde eder” diyor.

“Bununla birlikte, kullanılan standart kafes şekilleri ve geometrileri keskin kesişme noktalarına ve köşelere sahip olma eğilimindedir, bu da stres yoğunlaşması sorununa yol açar. Bu da malzemelerin erken yerel arızalanmasına ve kırılmasına yol açarak genel potansiyellerini sınırlıyor.

“Bu zorluk üzerinde düşündükçe, bunun makine öğreniminin üstesinden gelmesi için mükemmel bir sorun olduğunu fark ettim.”

Nano mimarili malzemeler, birkaç yüz nanometre boyutundaki küçük yapı taşlarından veya tekrar eden birimlerden oluşur -bir insan saçı kalınlığına ulaşmak için 100’den fazlasının üst üste dizilmesi gerekir. Bu durumda karbondan oluşan bu yapı taşları, nanolattices adı verilen karmaşık 3D yapılarda düzenlenmiştir.

Serles ve Filleter, geliştirdikleri malzemeleri tasarlamak için Güney Kore’nin Daejeon kentindeki Kore İleri Bilim ve Teknoloji Enstitüsü‘nde (KAIST) Profesör Seunghwa Ryu ve doktora öğrencisi Jinwook Yeo ile birlikte çalıştı. Bu ortaklık, Toronto Üniversitesi‘nin uluslararası işbirlikçilerle araştırma etkileşimi yoluyla doktora eğitimini destekleyen Uluslararası Doktora Kümeleri programı aracılığıyla başlatıldı.

KAIST ekibi, çok amaçlı Bayesian optimizasyon makine öğrenimi algoritmasını kullandı. Bu algoritma, stres dağılımını arttırmak ve nano mimarili tasarımların güç-ağırlık oranını iyileştirmek için mümkün olan en iyi geometrileri tahmin etmek için simüle edilmiş geometrilerden öğrendi.

Serles daha sonra deneysel doğrulama için prototipler oluşturmak üzere Akışkan Teknolojileri Araştırma ve Uygulama Merkezi‘nde (CRAFT) bulunan iki fotonlu polimerizasyon 3D yazıcısını kullandı. Bu eklemeli üretim teknolojisi, mikro ve nano ölçekte 3D baskıya olanak tanıyarak optimize edilmiş karbon nanolattisler yaratıyor.

Bu optimize edilmiş nanolatlar, mevcut tasarımların gücünü iki katından fazla artırarak, yoğunluğunun kilogramı başına her metreküp için 2,03 megapaskal gerilime dayanıyor ki bu da titanyumdan yaklaşık beş kat daha yüksek.

Serles, “Makine öğrenimi ilk kez nano mimarili malzemeleri optimize etmek için uygulandı ve gelişmeler karşısında şok olduk” diyor. “Eğitim verilerinden sadece başarılı geometrileri kopyalamakla kalmadı; şekillerdeki hangi değişikliklerin işe yarayıp yaramadığını öğrenerek tamamen yeni kafes geometrilerini tahmin etmesini sağladı.

“Makine öğrenimi normalde çok yoğun veri gerektirir ve sonlu eleman analizinden elde edilen yüksek kaliteli verileri kullanırken çok fazla veri üretmek zordur. Ancak çok amaçlı Bayesian optimizasyon algoritması yalnızca 400 veri noktasına ihtiyaç duyarken, diğer algoritmalar 20.000 veya daha fazla veri noktasına ihtiyaç duyabilir. Bu sayede çok daha küçük ama son derece yüksek kaliteli bir veri setiyle çalışabildik.”

Filleter, “Bu yeni malzeme tasarımlarının sonunda uçaklar, helikopterler ve uzay araçları gibi havacılık uygulamalarında güvenlik ve performansı korurken uçuş sırasında yakıt taleplerini azaltabilen ultra hafif bileşenlere yol açacağını umuyoruz” diyor. “Bu sonuçta uçmanın yüksek karbon ayak izini azaltmaya yardımcı olabilir.”

Serles, “Örneğin, bir uçakta titanyumdan yapılmış bileşenleri bu malzemeyle değiştirirseniz, değiştirdiğiniz her bir kilogram malzeme için yılda 80 litre yakıt tasarrufu sağlamış olursunuz” diye ekliyor.

Projeye katkıda bulunanlar arasında Toronto Üniversitesi profesörleri Yu Zou, Chandra Veer Singh, Jane Howe ve Charles Jia‘nın yanı sıra Almanya’daki Karlsruhe Teknoloji Enstitüsü (KIT), Massachusetts Teknoloji Enstitüsü (MIT) ve ABD’deki Rice Üniversitesi‘nden uluslararası işbirlikçiler de yer alıyor.

Şu anda California Teknoloji Enstitüsü‘nde (Caltech) Schmidt Bilim Araştırmacısı olan Serles, “Bu, bu teknolojinin nasıl geliştirileceğini ve uygulanacağını anlamamıza yardımcı olmak için malzeme bilimi, makine öğrenimi, kimya ve mekanik gibi çeşitli unsurları bir araya getiren çok yönlü bir projeydi” diyor.

Filleter, “Bundan sonraki adımlarımız, uygun maliyetli makro ölçekli bileşenler sağlamak için bu malzeme tasarımlarının ölçeğini daha da geliştirmeye odaklanacak” diye ekliyor.

“Buna ek olarak, yüksek mukavemet ve sertliği korurken malzeme mimarilerini daha da düşük yoğunluğa iten yeni tasarımları keşfetmeye devam edeceğiz.”

Bu içeriği beğendiyseniz lütfen çevrenizle paylaşınız…